- Home

- IoTソリューション

- Konekti EX

- Konekti EX できることⅡ「生産進捗・生産正常性」

PLCやデジタル帳票から個体・ロット番号を自動収集し、「いつ、どこで、何を」生産しているかをリアルタイムで可視化します。バーコードリーダーなどによる工程のインアウト自動取得や、生産計画に対する進捗をリアルタイムで確認できる管理板機能も搭載。これにより、生産の遅れや不具合を「生産正常性指標」として即座に把握し、早期対応を可能にします。設備データとデジタル帳票の連携で、製造実績や履歴データも自動収集・集計でき、日々の効率的な生産進捗管理を支援します。

Konekti EXの生産進捗・生産正常性把握機能

生産進捗・生産正常性① 生産進捗・工程進捗をリアルタイムに可視化できる!

今、どこで何が作られているか?自動収集・自動判別でリアルタイム把握

個体番号やロット番号をPLCやデジタル帳票などから収集し、「今、どこで、何を」を簡単に表示できる機能を搭載しました。工程のインアウトを、バーコードリーダや序列管理などから自動取得できるロジックを標準搭載しており、リアルタイムに生産状況の確認が可能です。

工程進捗管理がリアルタイム

ロットや個体がどの工程で、何%程度進捗しているのかを、各信号から判別して、画面表示します。

サイクルタイム/ピッチの標準比

標準的な製造時間と比較して、どのくらい差があるのか?進捗指標計算を実施して表示可能です。

終了予測と納期アラーム

標準比較と残数から終了予想時刻をを自動計算可能。納期に間に合うか等のチェック機能も搭載しております。

可動率による生産遅れの可視化

現時点で経過時間から現段階の生産数の論理値を割り出し、現在の実績と比較することで生産遅れをキャッチ。

標準比較で遅延を一目で判別

取得データと各製品ごと標準値や閾値などを比較して、生産遅れや正常性を視覚的に把握できます。

OEEや進捗率、納期遅れなど

生産性指標はリアルタイムに分析、常にダッシュボードに表示可能で、数位監視することで早期発見が可能です。

生産進捗・工程進捗の画面構成事例①

図の説明を表示

このダッシュボード画面は、Konekti EXによる生産進捗と工程進捗のリアルタイム可視化を実現する構成例です。中央には工程別の3D俯瞰図が配置され、各設備の状態(稼働・待機・停止など)が信号ランプで表示されています。上部には計画数、実績数、稼働時間、OEEなどの主要指標を並列表示し、右側には生産進捗グラフ、時間稼働率・性能稼働率の推移、玉出しピッチ、OEE推移などをリアルタイム更新で表示しています。

生産進捗・工程進捗の画面構成事例②

図の説明を表示

Konekti EXは、リアルタイムで工程ごとの進捗や在庫、遅延などをグラフィカルに表示できます。画面では、各工程の投入数や在庫数、不良率、進捗数などが一目でわかり、生産スピードや達成率、終了予測まで自動的に算出・表示されます。グラフ機能により累計進捗や時間別進捗量も可視化されており、生産状況を詳細に把握できる構成になっています。

日報を締める前にリアルタイムに生産計画対比を確認できる管理版機能

生産計画の取込、実績収集など自動化し、生産指示に対する進捗を日中にリアルタイムに確認可能。対計画比進捗率やロットや個体番号の製造開始終了などの履歴を、漏れなく記録します。

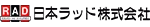

生産履歴一覧機能の事例

図の説明を表示

この画面は、Konekti EXの生産履歴一覧画面で、製造日、ライン、製品番号、進捗率、検査結果、現在の状態などを記録したテーブルを表示します。進捗や異常状態をリアルタイムに確認し、計画比の進み具合や生産状況を一覧で把握できます。

生産進捗・生産正常性② 生産進捗・工程進捗に必要な製造実績や履歴データを自動収集!

設備から取得できるデータとデジタル帳票を組合せ、リアルタイムに生産の開始終了を記録し、実績を自動収集・集計が可能になります。

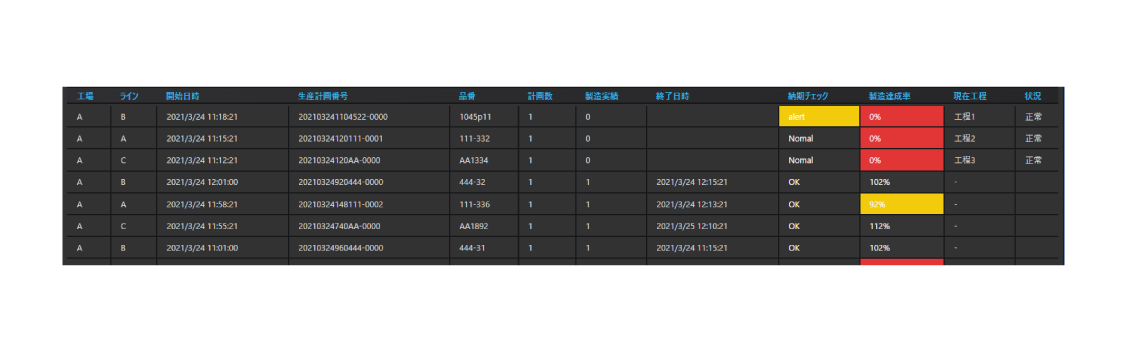

実績自動登録の流れ

図の説明を表示

Konekti EXの生産進捗・工程進捗に必要な製造実績や履歴データを自動収集するフローを示します。

DerevaEdge、Konekti Gateway、WebAccess/ SCADAでPLCの品番実績数を自動収集・リアルタイム演算し、Konekti EXで収集したデータを品番/個体/ロット別に製造開始終了を自動記録し、その間の実績データをリアルタイムに自動集計します。加工工程、組付工程それぞれで実績計算できます。

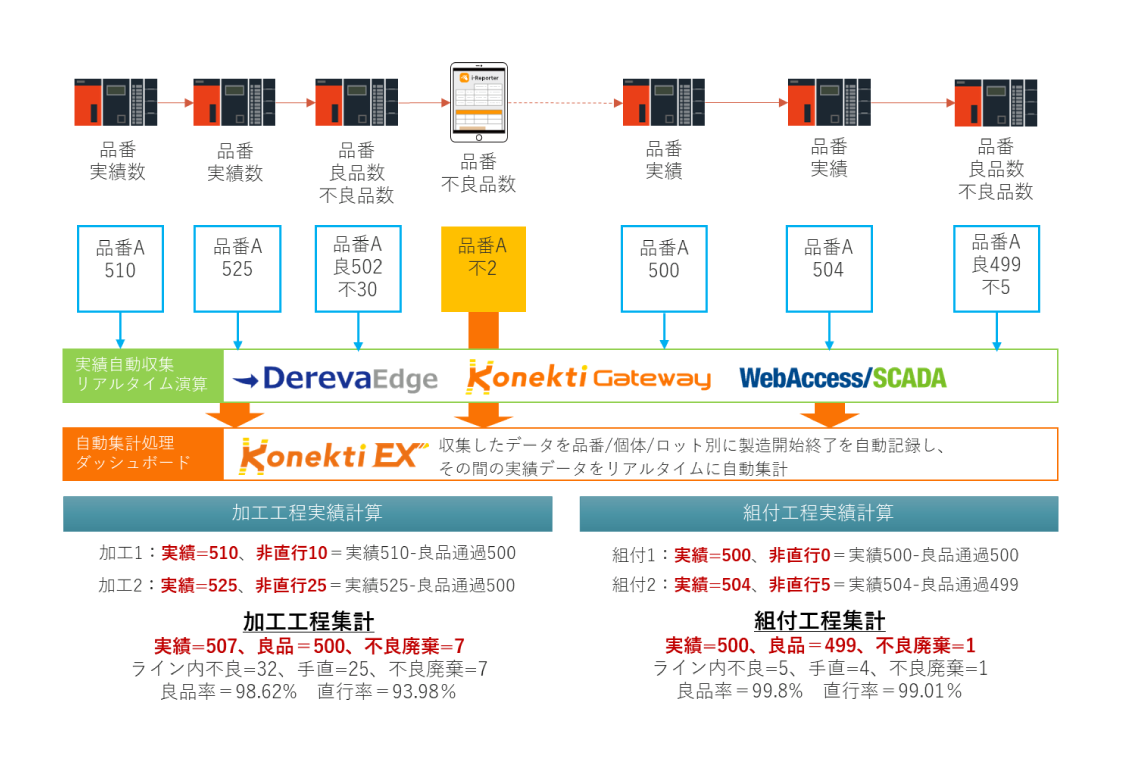

全ライン集計パネルで、概要を一覧することができます。

- 製造の開始終了をPLCの品番等の変化点を記録し自動生成してKonekti EXへ登録

- 設備から数値データを収集 → 実績数/不良品数など

- 収集したデータをKonekti EXで集計するためにリアルタイム演算加工実施

- 実績データを受信、①の開始終了データを元に、指図や品番単位で各実績数値の集計をリアルタイムに実施

図の説明を表示

この画像は、Konekti EXのダッシュボードにおける全ラインの集計パネルを示しています。製造実績、良品数、不良廃棄、ライン内不良、手直し、良品率、直行率といった主要な製造KPIを、ノーコード設定で可視化した例です。

- 様々な可視化ダッシュボードへノーコードで表示設定可能

図の説明を表示

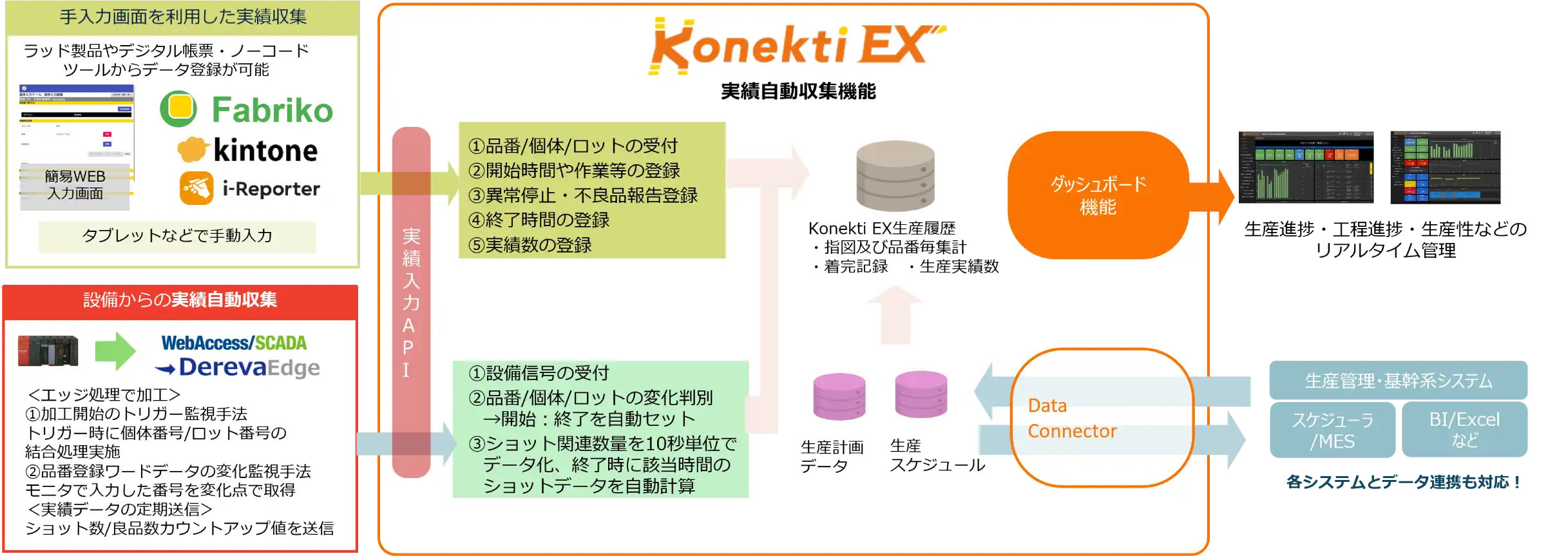

この図は、Konekti EXの「実績収集フレームワーク」を説明しています。図の左側では、手入力画面を利用した実績収集と設備からの自動実績データ収集方法が示されています。

手入力画面を利用した実績収集は、RAD製品「Fabriko」やデジタル帳票、ノーコードツールを使い、タブレットなどからの手動入力が可能です。

設備からの自動収集はPLCからWebAccess/SCADAを経由して、品番やロットの変化点、ショット数、不良品数などのデータを自動的に送信します。

図の中央部分では、収集されたデータがKonekti EX実績収集フレームワークのデータベースに保存される様子が示されています。

実績入力APIで以下のようにデータを登録し、生産履歴、作業履歴、不良・停止報告の各データベースに蓄積します。

- 手入力

- 品番/個体/ロットの受付

- 開始時間や作業等の登録

- 異常停止・不良品報告登録

- 終了時間の登録

- 実績数の登録

- 自動収集

- 設備信号の受付

- 品番/個体/ロットの変化判別→開始:終了を自動セット

- ショット関連数量を10秒単位でデータ化、終了時に該当時間のショットデータを自動計算

図の右側では、データベースに保存された情報の活用について表示しています。 Konekti EXのデータベースから画面API連携により、ダッシュボード機能を利用した生産進捗管理が可能です。 また生産管理・基幹システムや生産スケジューラなど各システムとデータ連携が行われ、生産計画や進捗状況のリアルタイムな管理が可能となります。

このフレームワークにより、手入力と自動収集の両方から実績データを効率的に収集し、データベース化して活用することができます。