- Home

- IoTソリューション

- Konekti EX

- Konekti EX できることⅠ「生産性分析」

生産性分析の核となるのは、設備の現状を正確に把握し、問題発生時に迅速に対応できる体制を構築することです。そのためにKonekti EXでは、生産設備の稼働状況を総合的に評価する指標となる総合設備効率(OEE)の算出や、従来の目視確認や事後報告では遅れがちだった不具合の発生をその瞬間・リアルタイムに検知する監視機能、生産性低下の二大要因である「設備異常」 と 「生産停止理由」の自動記録を実装しております。

これらの機能を活用することによって生産現場の最適状態の維持や、予期せぬ生産性の低下防止が期待でき、結果として競争力を高めることにつながります。

生産性分析① 総合設備効率(OEE)の自動算出とモニタリングで生産性低下を早期キャッチ

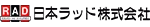

総合設備効率計算モデル

図の説明を表示

この図は、24時間の設備全利用可能時間をもとに、総合設備効率(OEE)を構成する各段階の稼働時間を分解して示したものです。

- 全利用可能時間:1日24時間。

- 操業時間:遊休時間(夜間など)を除いた実働時間。例:1直+2直。

- 負荷時間:操業時間から「計画休止」(定期メンテナンスや休憩)を除いた時間。

- 稼働時間:負荷時間から「停止ロス」(段取り・手待ち・準備・清掃など)を除いた時間。

- 正味稼働時間:稼働時間から「性能低下ロス」(故障停止・異常停止・速度低下など)を除いた時間。

- 価値稼働時間:正味稼働時間から「不良ロス」(製造物廃棄・手直し加工など)を除いた、実際に価値を生んだ時間。

この図を使うことで、OEEを構成するロス要因がどこにあるかを視覚的に把握できます。

時間稼働率 = 稼働時間 ÷ 負荷時間

設備を動かすことのできる時間のうち、必要な停止を除いて設備を動かした時間

性能稼働率 = 正味稼働時間 ÷ 稼働時間

必要な停止以外で設備が止まったり速度が落ちて標準よりも時間を要した場合などのロスを除いた時間

- 異常停止時間

- 標準サイクルタイム − 実サイクルがマイナスの時間合計などを考慮

総合設備効率 = 価値稼働時間 ÷ 負荷時間

正味稼働時間から不良廃棄や手直しに回った製造数量の製造したロスを除いた時間を根拠に計算

- 不良実績&再加工実績数 × 標準サイクルタイム

ダッシュボード実装事例(リアルタイムOEE)

PLCのデータや帳票の記録を並べて、転記して…

Excelで毎日必死に計算していませんか?

PLCから取得したBITデータを自動的に処理してくれます

- 稼働信号を元に「稼働時間」を自動演算

- 停止信号を元に「停止時間」を自動演算

- 停止と理由マスタを組み合わせて、「性能低下ロス時間」を自動演算

- 不良品数量を自動取得し、「不良ロス時間」を自動演算

- 手直数をショット数から自動解析し、「不良ロス時間」を自動演算

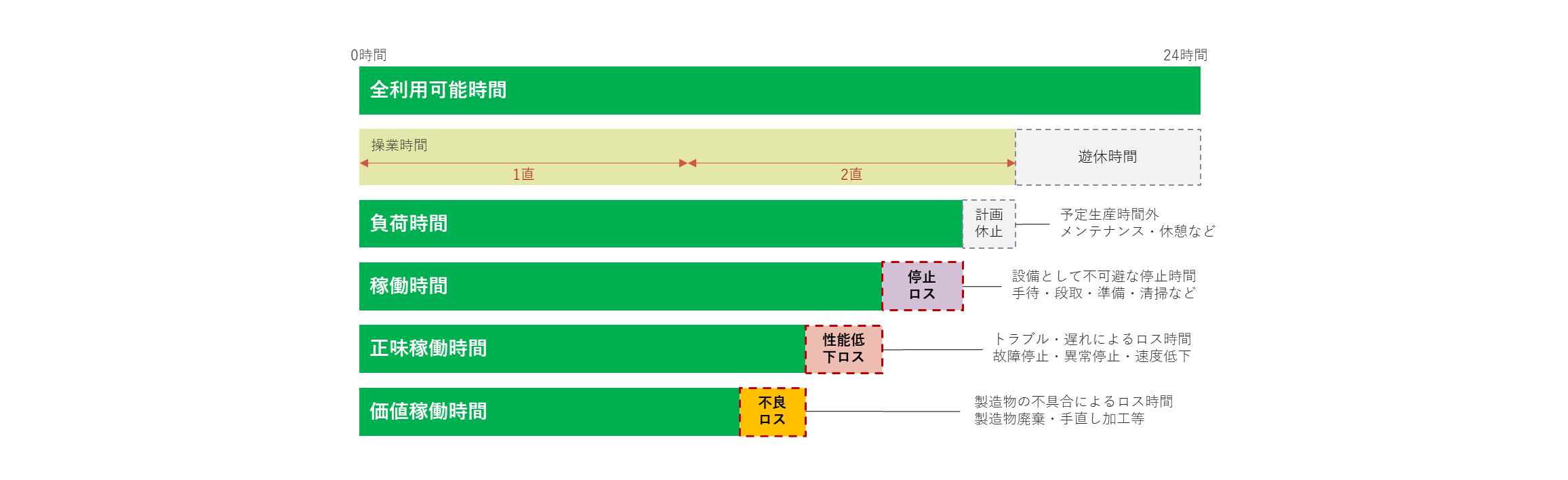

業務内容変更画面

始業遅れ・残業・早締めなど業務時間を自在に変更できます!

突然の残業にも即対応!

- 開始時間変更

- 終了時間変更(残業・早締め)

- 休憩時間追加、変更

「負荷時間」を自動変更し、時間稼働率を実態に沿った計算値に!

設備データから自動変更も設定可能

生産性分析② シンプルに稼働信号とショット数を利用した「不具合の超早期発見」

図の説明を表示

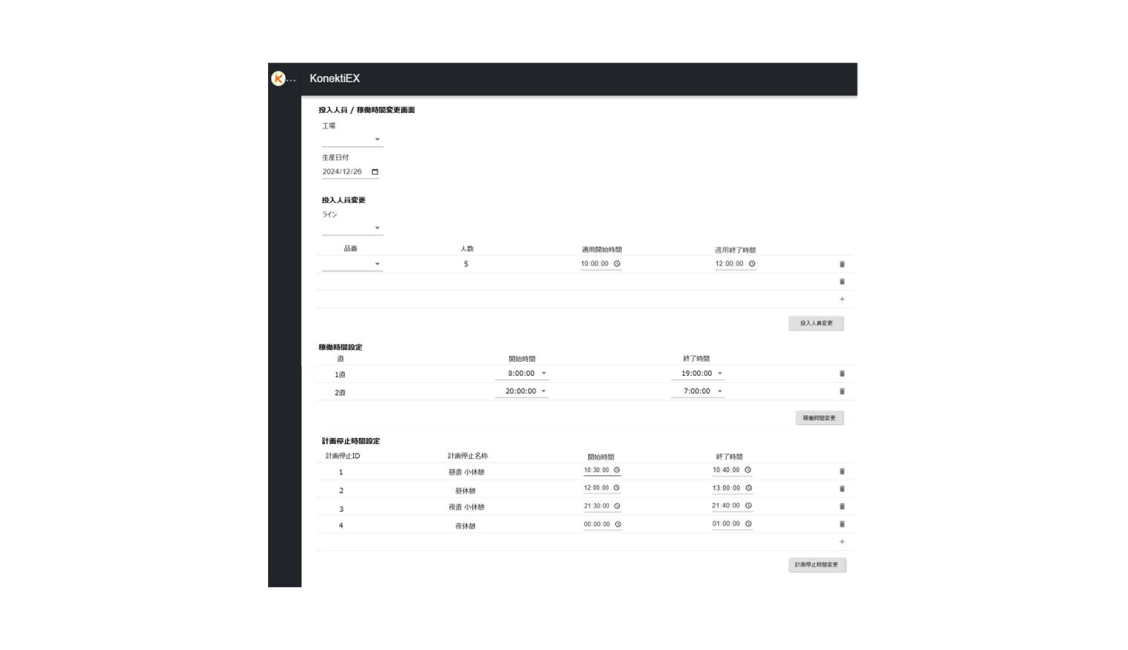

この図は、Konekti EXのダッシュボード画面で、設備ごとの稼働状況を一覧で表示しています。

左側には、各設備の状態(稼働・異常・警告など)が色分けで表示され、ガントチャート形式で時間帯ごとの稼働の推移を確認できます。

各行には、稼働率、停止回数、異常停止数などの詳細な実績値も表示されています。

右上には「集計期間」選択パネルがあり、「過去7日」「過去30日」などの範囲や、「昨日」「先週のこの日」などもクリックだけで指定可能。

集計期間を自由に設定し、過去データとの比較や傾向分析を簡単に行えます。

シンプルな機器構成ですぐできる!「稼働率」や「稼働状態の推移」を瞬時に把握できます

稼働情報管理の基本、ガントチャートや稼働時間データ、稼働率データ等は自動で計算処理されるので、アンドンや分析表示画面など設定のみで即日利用可能です。

現場設備の不具合状態の早期発見を実現する仕掛けと運用をセットで改善効果大!

ガントチャート、停止回数、時間単位稼働率の推移、異常停止のパネル表示などの不具合検知が可能なプラグインパーツを多数ご用意しております。

現場の設備等に合致した方法を企画し、的確な検知を可能にします。

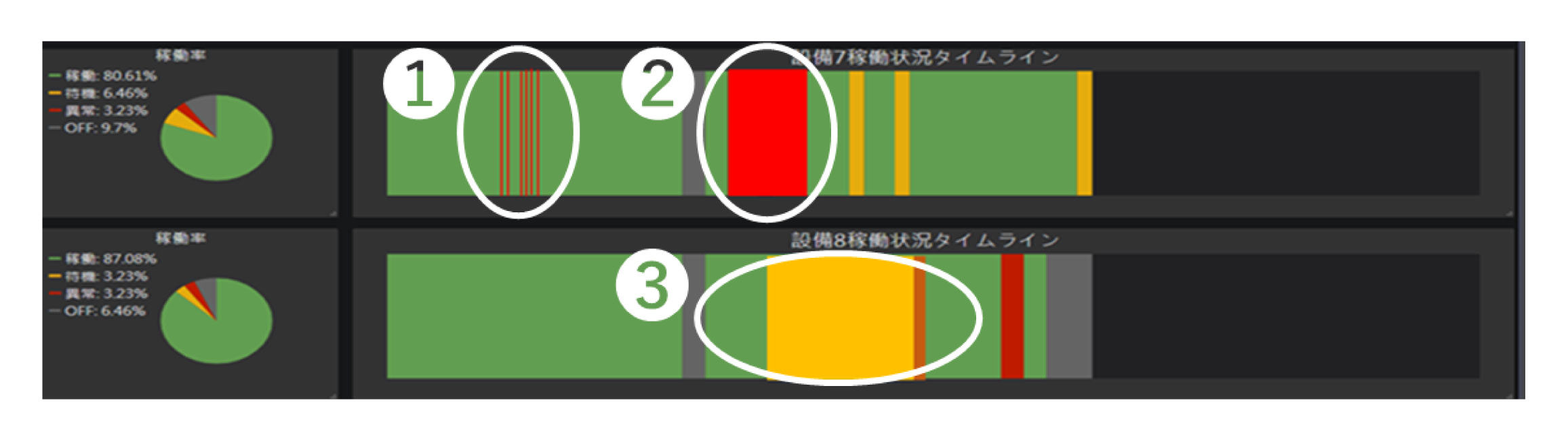

図の説明を表示

この図は、稼働タイムライン上での3つの不具合傾向を示しています。

上段:緑の稼働中に挟まれるように連続して現れる細かい赤色や黄色のバーは「チョコ停(小刻みな停止)」を示しており、製造品質の不安定化が懸念されます。

上段:一部に大きく表示された赤いブロックは「長期停止」を示しており、5分以上の停止を早期に確認するための視覚指標となっています。

下段:長時間にわたる黄色のバーは「長時間の待機状態」を表しており、作業履歴などと組み合わせることで「手待ち」「段取り」などの状態識別が可能になります。

-

明らかに製造がうまく行っていない「チョコ停」の連発に早期対処途中で品質が安定せず、止めて点検している回数が増えている状況と目されるため、解消のためのヘルプ人材を早期手配して、早期に生産復旧を実現。

-

長期停止の早期発見多台持ち状況での確認を効率化!5分以上の停止を発見すると、それが正しく対処されているかの確認し、放置防止などを実現。

-

長期待機の把握と理由管理長期的な待機状態を作業履歴情報と設備の状態を掛け合わせて「手待ち」や「段取り中」などに判別する等が可能です。

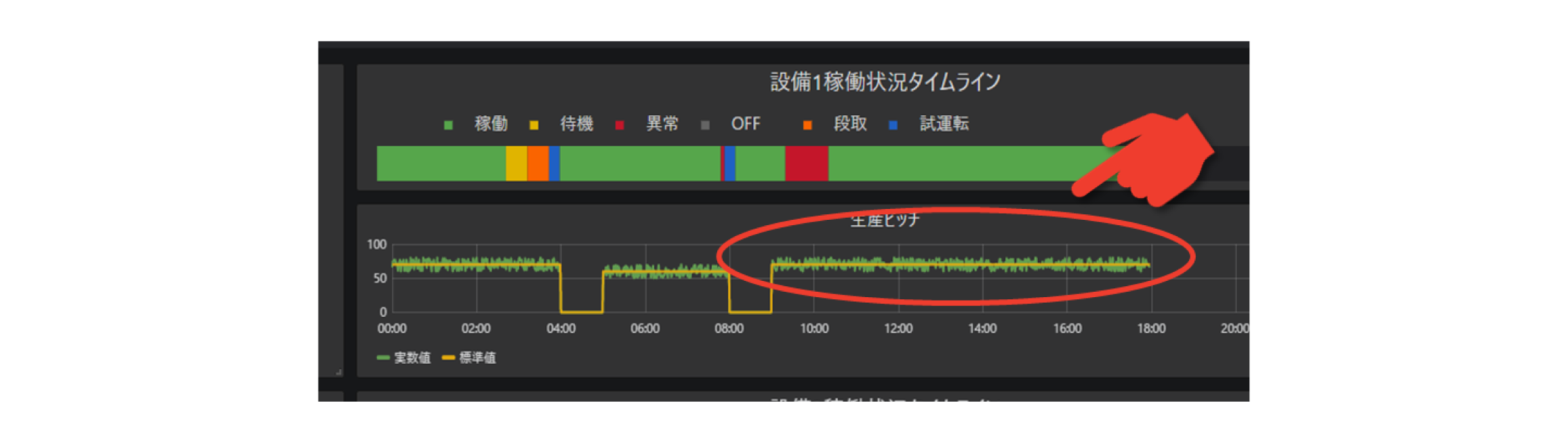

ショット数を活用した「標準サイクル対比」で生産スピードを簡単に、リアルタイムに把握

「三色灯の点灯データ取得と可視化」だけでは分析できることが限られます。そこには「生産スピード」が考慮されない為、設備が動いているか?どうかしか判別できないからです。Konekti EXなら、ショット数を工夫して取得するだけで、あらかじめ登録しておいた「標準的な製造サイクル」との比較が一目瞭然で、稼働状態と合わせて監視することで、生産性の把握まで可能にします。

Konekti EXなら、「稼動管理」を最短数週間で導入可能!

いわゆる三色灯分析ソフトより多くのことがわかります!

生産性分析③ 生産性低下の2大分析「設備異常」と「生産停止理由」を自動記録! - 設備異常編

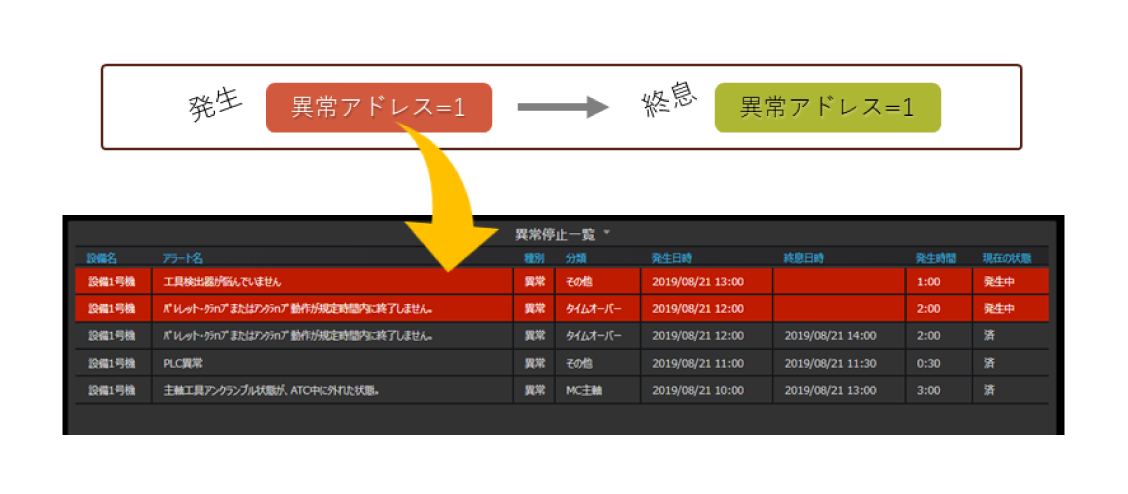

「設備異常」のビットやワードを自動でリスト化!

設備異常は稼働率を下げる最も大きな要因となります。また、手動記録では設備の大型停止の予兆であるチョコ停が記録されないことも多く、異常データの取得、監視、データベース化は止まらない工場への第一歩となります。

Konekti EXはPLCが発する「異常信号」を自動的にリスト化してデータベースへ納めることができます。

ビットや数値の変化をとらえて「発生時間」を計算できます。

発生中異常も、赤塗りなど一目でわかります。

蓄積データを瞬時に呼び出し分析可能!「設備異常」の回避策を戦略化できます。

蓄積した設備異常の情報は下記の機能で詳細に分析が可能です。

ローデータ確認

ローデータ表示、発生時刻や停止時間等を自動集計。様々なフィルタリングが可能

トップ10分析

ローデータを集計してトップ10分析にして表示。停止時間と停止回数で集計

パレート図分析

分野、停止理由などのパレート図や棒グラフ表示が可能

集計一覧分析

ローデータを異常理由別に再集計。一覧表からフィルタリングで様々な分析が可能

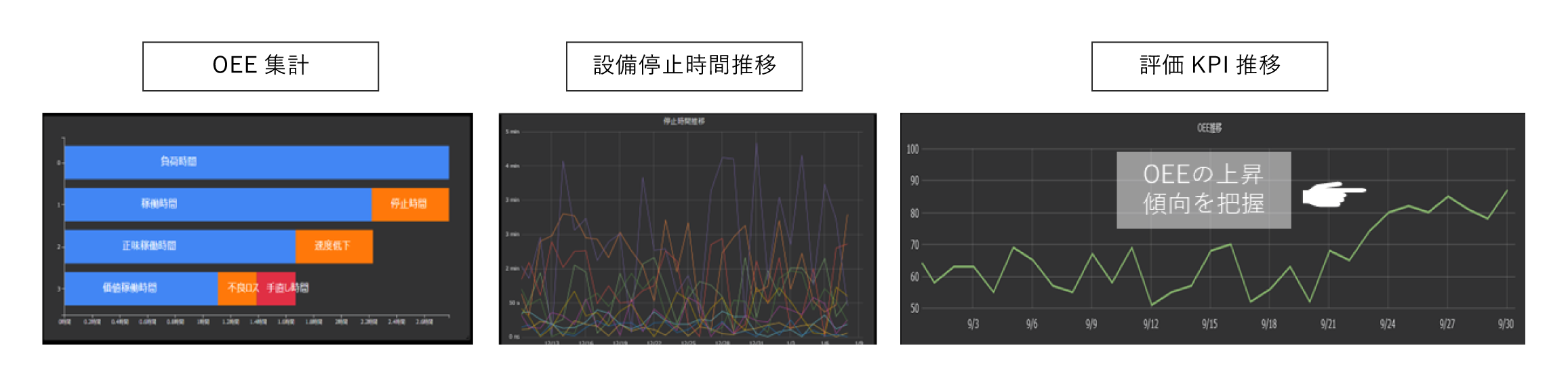

分析データと評価すべきKPIを一画面で表示し、実施効果を一目で確認できます

図の説明を表示

Konekti EXのダッシュボードでは、分析データと評価すべきKPIを一画面で表示し、実施効果を一目で確認できます。

例として、OEE集計のグラフや、設備停止時間推移、OEEの上昇傾向を示している評価KPI推移の3プラグインを表示しています。

Konekti EXはPLC連携が可能なエッジソリューションの多数に対応!

400種類以上のPLCが対象となります。

生産性分析④ 生産性低下の2大分析「設備異常」と「生産停止理由」を自動記録! - 生産停止理由編

「設備異常」だけでない「停止理由の把握」を自動リスト化

生産の停滞要因として、設備停止時間のリスト化が日報などの手動記録に頼っているため、データ活用の際にExcel への二重入力や集計業務に時間を取られ、担当者が多忙になることがあります。通常稼働においても、停止には「人的理由での停止」「必要な停止」「設備故障・トラブル」「材料切れ」等、様々な要因があります。

Konekti EXは「生産ラインの性能をロスしている停止」に着目できるよう、ガントチャートから「停止状態をリスト化」し、その理由を自動付与できる仕掛けを標準で搭載しております。

図の説明を表示

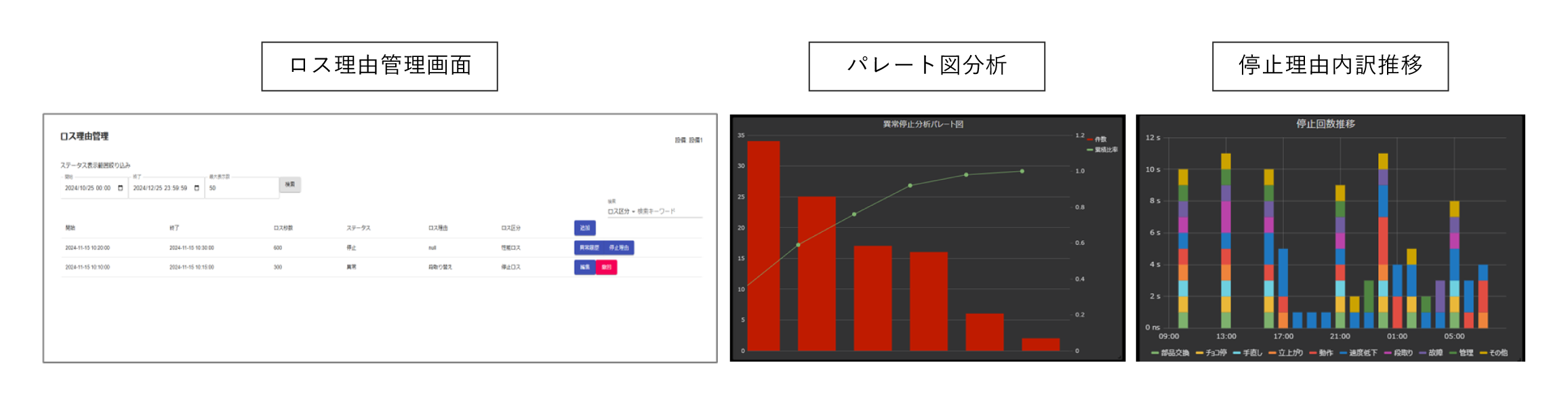

Konekti EXはガントチャートから停止時間の一覧を自動書き出ししてリスト化、ロス理由管理画面で設定し、パレート図分析や停止理由内訳推移などに表示することができます。

自動蓄積したデータに意味付けする!「ロス理由管理画面」とAPI

一覧化されたデータは、自動的に下記に振り分けるロジックを設定可能です。

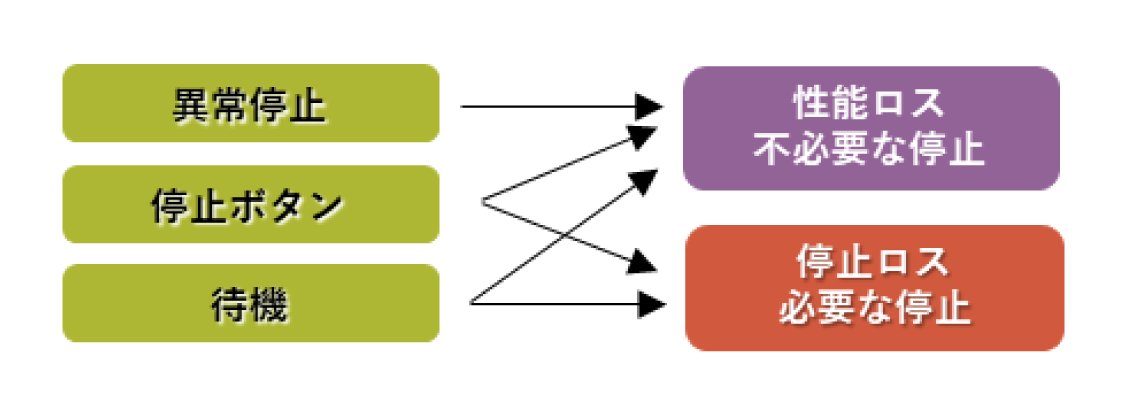

図の説明を表示

この図は、蓄積された設備停止データを自動的に分類するロジックの例を示しています。たとえば、「異常停止」は性能ロス(不要な停止)に分類し、「停止ボタン」や「待機」は一旦停止ロスに分類した後、さらに条件により性能ロスへ再分類する設定が可能です。ロス理由管理ツールやAPI連携で柔軟な分類ロジックの構築が可能になります。

ロス理由管理ツール

左のようなロス振り分けを、例えば「異常停止」を性能ロスに自動分類後、その他の停止を「停止ロス」に一旦分類し、停止ロスのデータで「必要でない停止」を性能ロスに振り分けることが可能。

データの振り分けは下記のような自動化や、データ入手先をデジタル帳票にする等の対応も可能です。

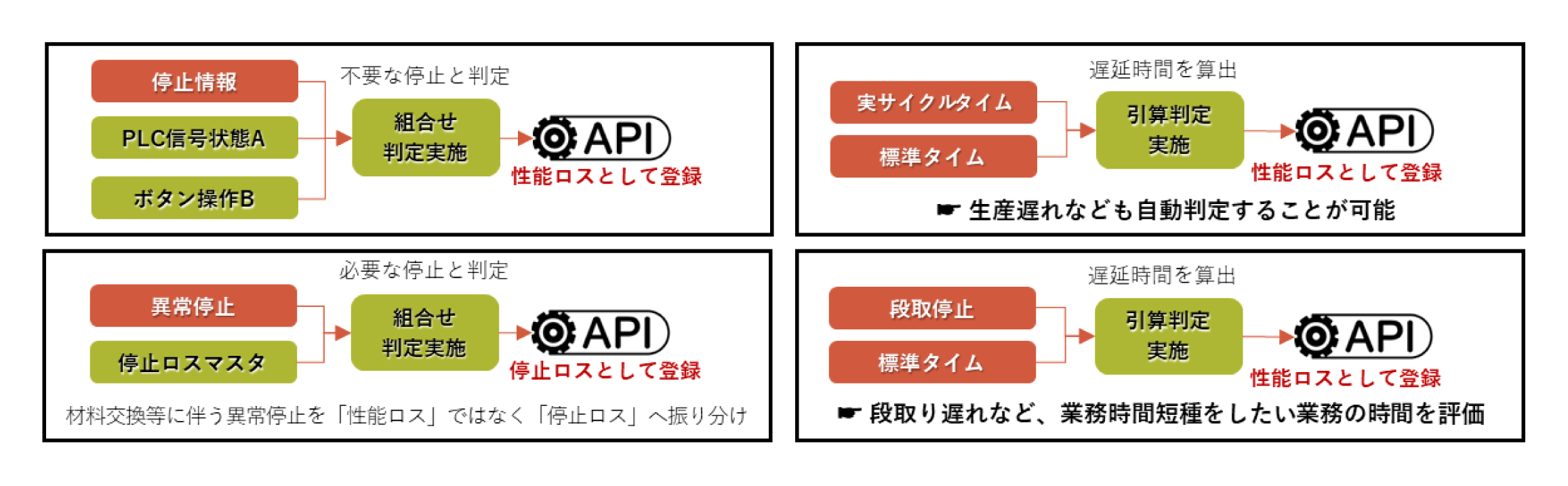

図の説明を表示

Konekti EXのロス理由の振り分け事例を4つ示します。

- 停止情報、PLC信号状態A、ボタン操作Bの組み合わせで不要な停止と判定し、性能ロスとしてAPI登録

- 実サイクルタイム、標準タイムの引き算判定を実施し、遅延時間を算出、性能ロスとしてAPI登録 →生産遅れなども自動判定可能

- 異常停止、停止ロスマスタの組み合わせで必要な停止と判定し、停止ロスとしてAPI登録 →材料交換等に伴う異常停止を「性能ロス」ではなく「停止ロス」へ振り分け

- 段取停止、標準タイムの引き算判定を実施し、遅延時間を算出、性能ロスとしてAPI登録 →段取遅れなど短縮したい業務の時間を評価