- Home

- IoTソリューション

- Konekti EX

- Konekti EX できることⅣ「品質管理・分析」

品質管理に必要なグラフ(バブルチャート、ヒストグラム、管理図など)を実装し、品番やロット別の集計に対応。不良発生や品質バラツキの原因特定のため、トレンドや設備状態を分析し、再発防止を支援します。製造条件や設備詳細履歴をmsecレベルの大量データで蓄積・分析可能で、圧縮してクラウド連携も行います。

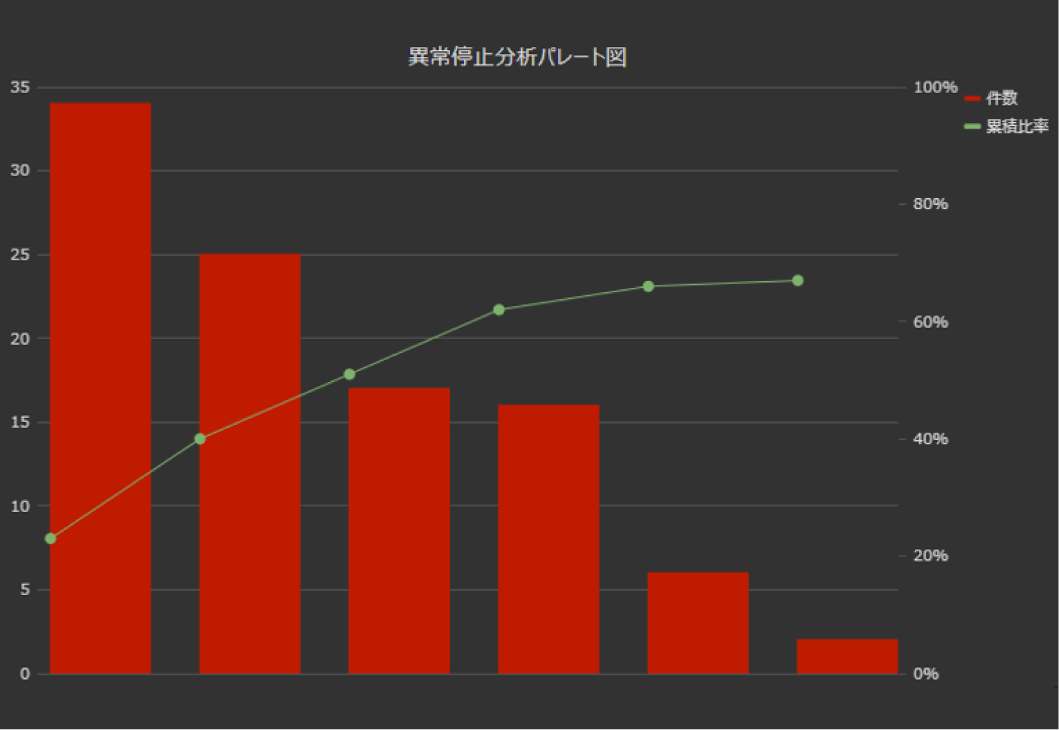

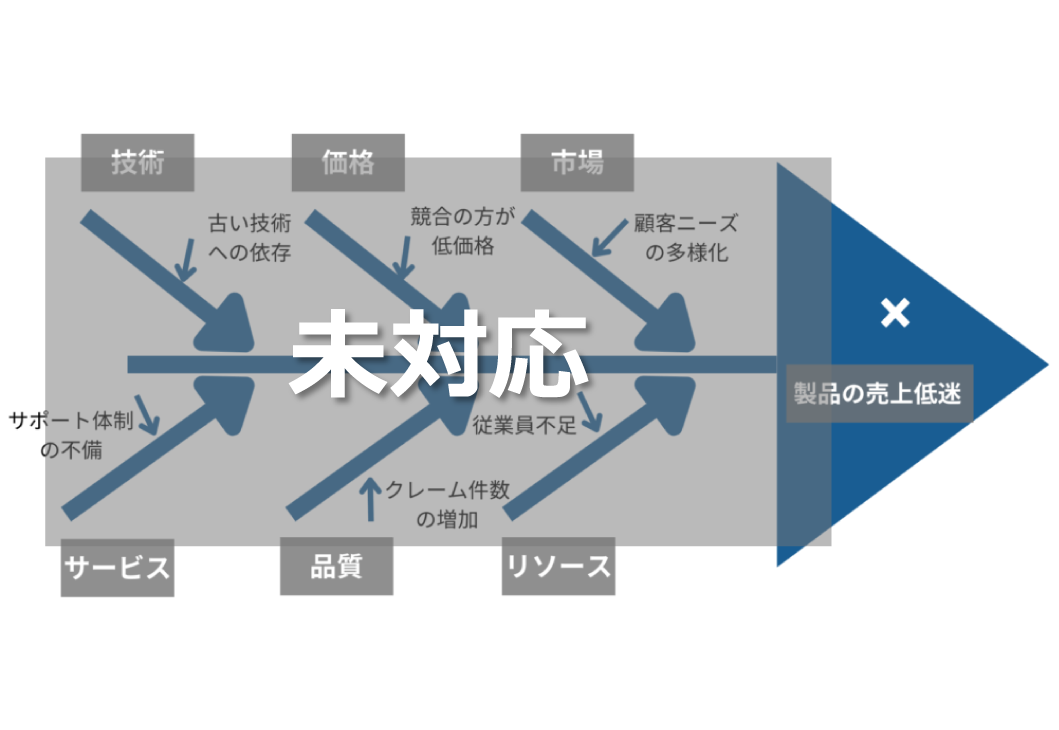

IoTプラットフォーム「Dereva」と連携することで、品質結果から設備状態や設定条件まで遡り、調査シナリオをルーチン化可能。トレサビデータの生成・蓄積、試験成績書出力に加え、検査記録DBとPLC連携による「ポカヨケ制御」で不良ロスを削減し、品質向上に貢献します。さらに、QCの7つ道具のうち6つをノーコードで実装でき、品質問題の可視化と改善を強力に支援します。

品質管理・分析① 品質管理に必要なグラフ類を実装済み、品番やロットで集計も可能

品質を担保するためには、不良発生やバラツキの拡大時のトレンドや設備状態を分析し、再発防止へつなげることが重要です!

品質においては、品質担保の為の製造条件にたどり着く必要があります。また、製造条件は設備が正常に動いていることが必須となります。このような事象を蓄積したデータから簡単に探し出せる機能をKonekti EXは実装しております。また、測定や設備の加工した詳細履歴などは、msecレベルのデータが必要になることがあります。そういった大量データの場合も、このデータを捌ききれるように圧縮してクラウドに送信し、クラウド側は圧縮したままSQL等でデータ抽出、可視化、DB化することが可能です。

図の説明を表示

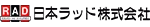

製造現場のデータ収集から高度な分析・可視化までを実現!本ソリューションは、現場に点在する多様なデータを自動収集し、Dereva LakeHouseとKonekti EXで効率的に分析・可視化する統合プラットフォームを提供します。

PLC、センサー、計器、検査機などの設備からの「品番」「設定条件」「実測値」「警報情報」といったデータや、「i-Reporter」や「kintone」といったツールで入力された「不良品数」「検査情報」などの手動記録データが連携可能です。

これらのデータは、

- 大容量の場合、Dereva Edgeで圧縮してクラウド送信された先のDereva LakeHouseで大規模な集計・分析処理を効率的に受け、蓄積はもとよりデータカタログ機能で管理されたファイルからSQLで取り出され、定期処理されます。

- Konekti EX DataPipelineで各種データ取得・各ログの記録と「品種マスタ参照」から、「サイクルタイム」「PV/SV比較」「標準偏差分析」「分布集計」といった高度な加工・集計を施され、可視化用データベースに蓄積されます。

という2通りの経路をたどってトレンド分析やバラツキの分析といったグラフ形式で直感的に可視化されます。

品質管理・分析② 全数検査データなど大量になるデータの分析も可能

QCに必要なグラフ表現を搭載・大量データ処理にも対応できます!

大容量データでも的確に前処理、分析処理を実施できるクラウドプラットフォーム「Dereva」とKonekti EXの両方を利用することで、品質結果から設備状態や設定条件等の洗い出しまでさかのぼることができ、調査シナリオを属人化することなくルーチンワークに落とし込むことが可能になります。

図の説明を表示

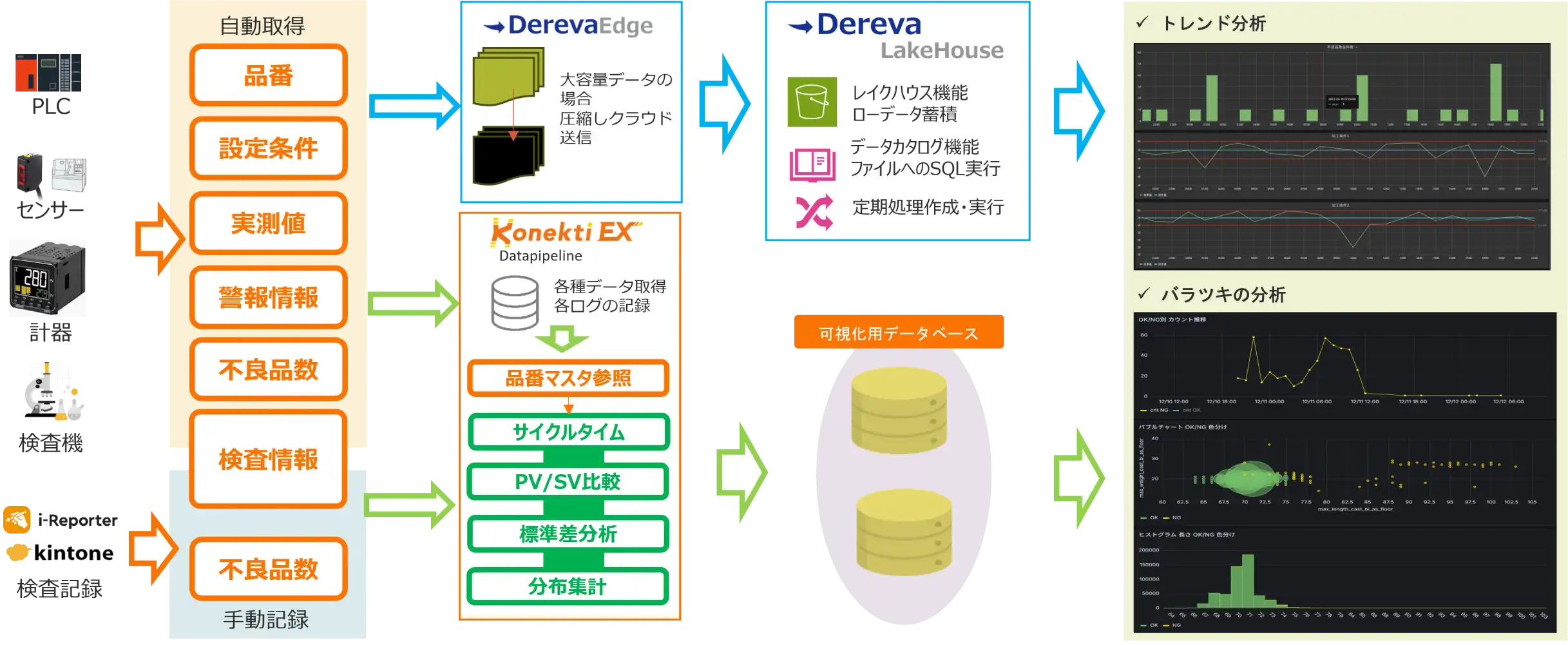

製造業におけるDX(デジタルトランスフォーメーション)推進には、現場の膨大なデータを正確かつ高速に収集し、効果的に分析・活用することが不可欠です。日本ラッドが提供する「Dereva」プラットフォームと「Konekti EX」は、この課題を解決するための強力なソリューションを提供します。

PLCなどの設備からアドレス1〜100番までのデータを30msec(ミリ秒)という高速で収集し、データロガーで処理された後、タイムスタンプを付加したCSV形式データとして「Dereva Edge」に送られます。

Dereva Edgeはデバイス認証後に圧縮ファイル送信し、データをセキュアかつ効率的に「Dereva 大量データ分析基盤(LakeHouse機能)」へと連携します。

Dereva LakeHouseでは、収集されたローデータを大規模に蓄積し、ローコードで柔軟なデータパイプラインを構築できます。これにより、専門知識がない担当者でも、データの試作・分析、そして定期処理設定を容易に行うことが可能です。

また、「Konekti EX」との連携により、現場でのデータ閲覧や製造方法の改善に直結する分析結果を迅速に提供。高速で収集されたデータをリアルタイムに近い形で活用できます。

Derevaによる品質分析と活用シナリオ

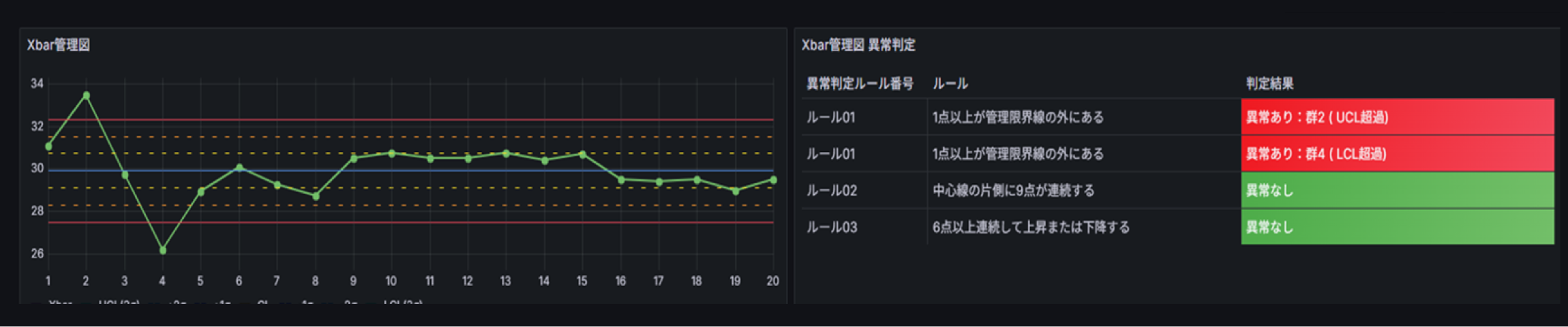

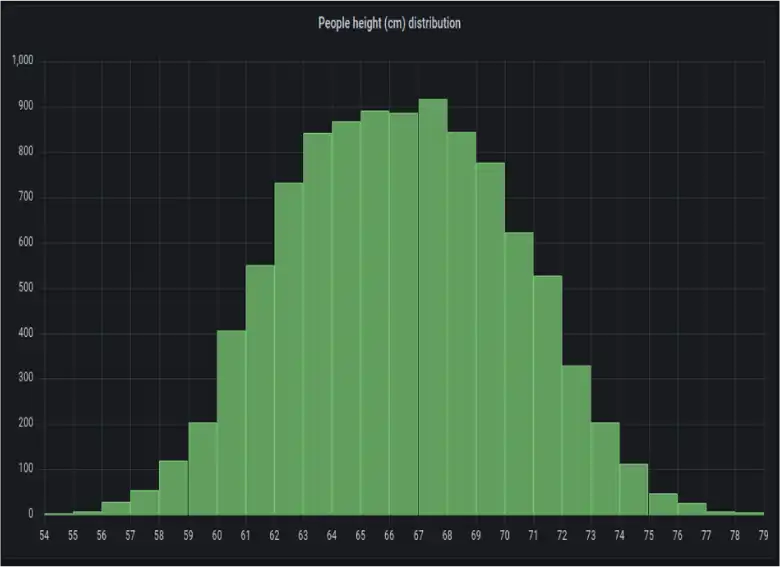

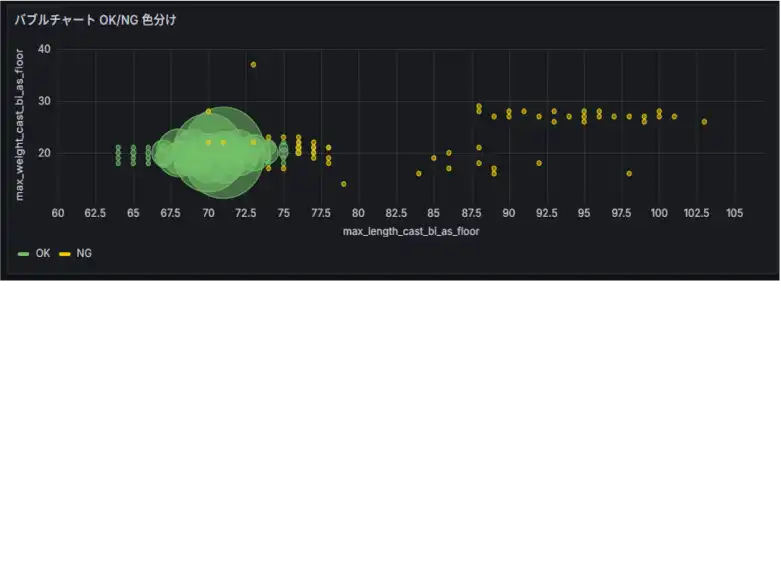

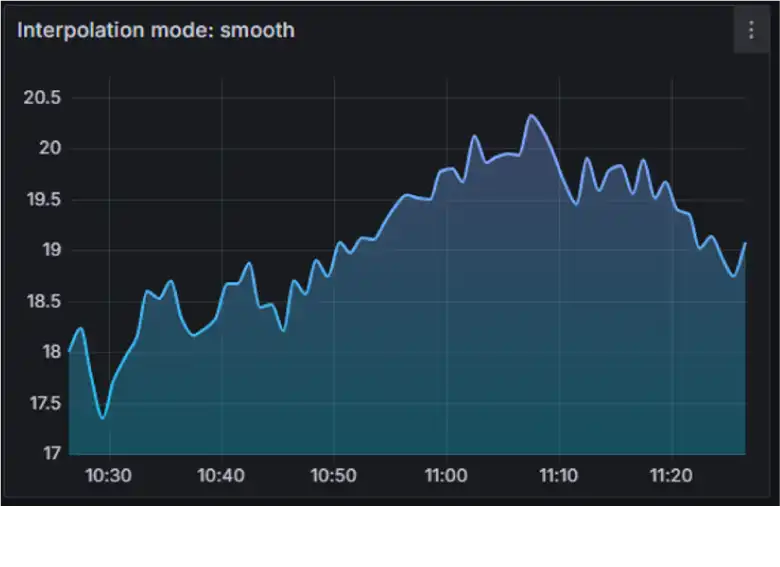

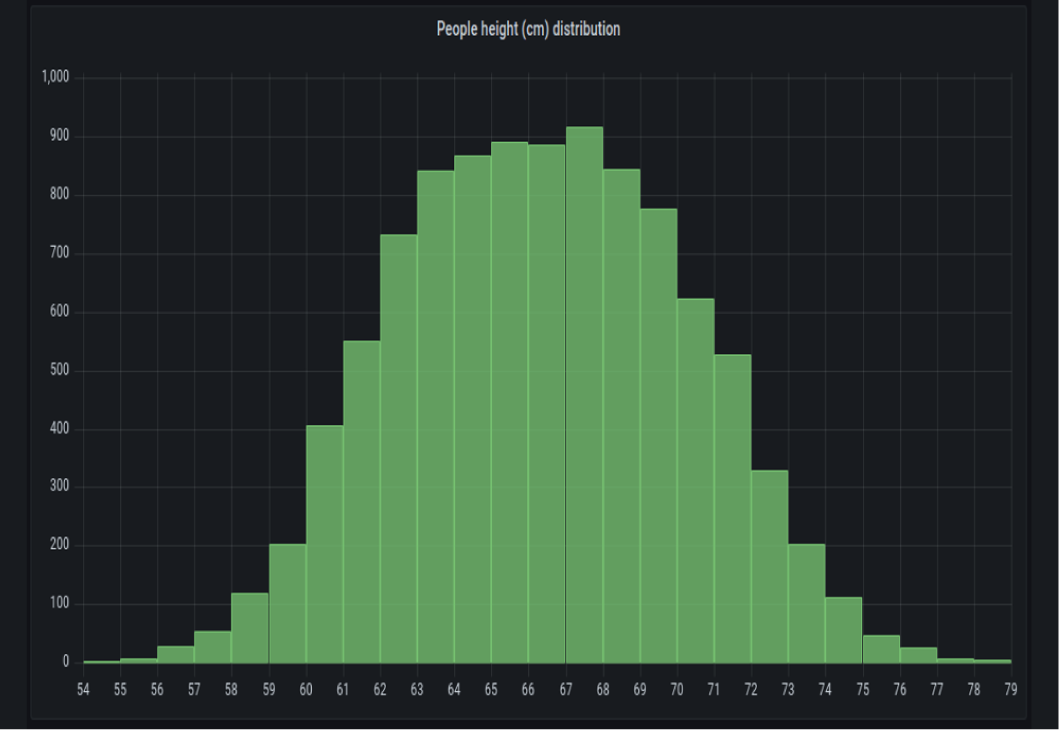

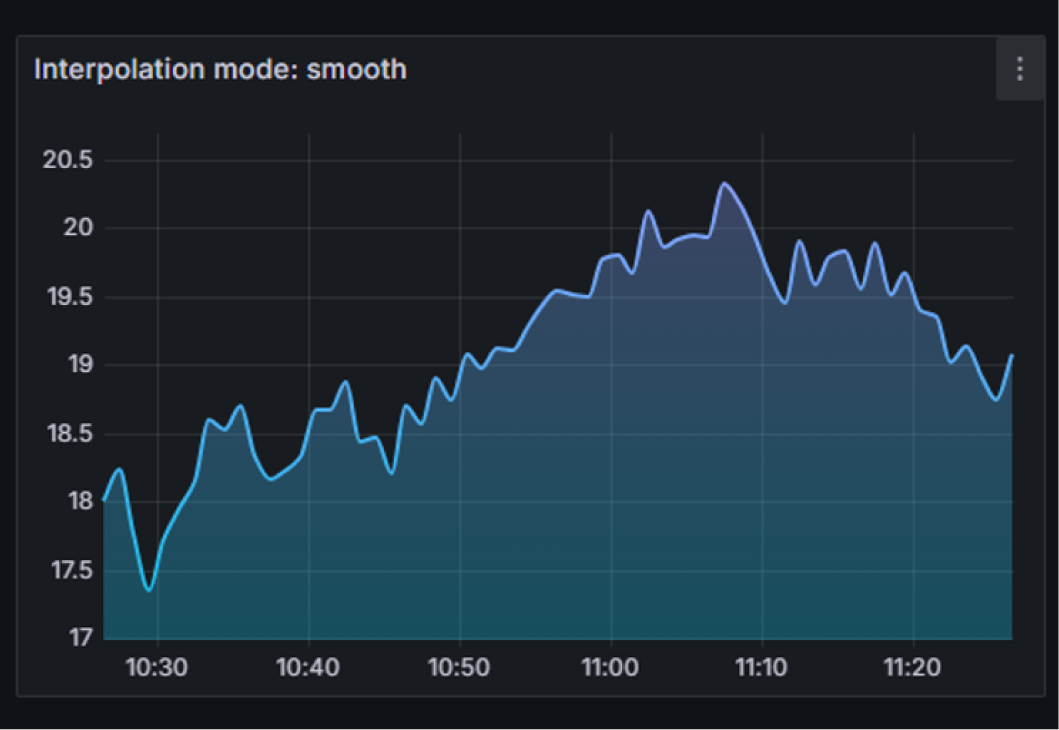

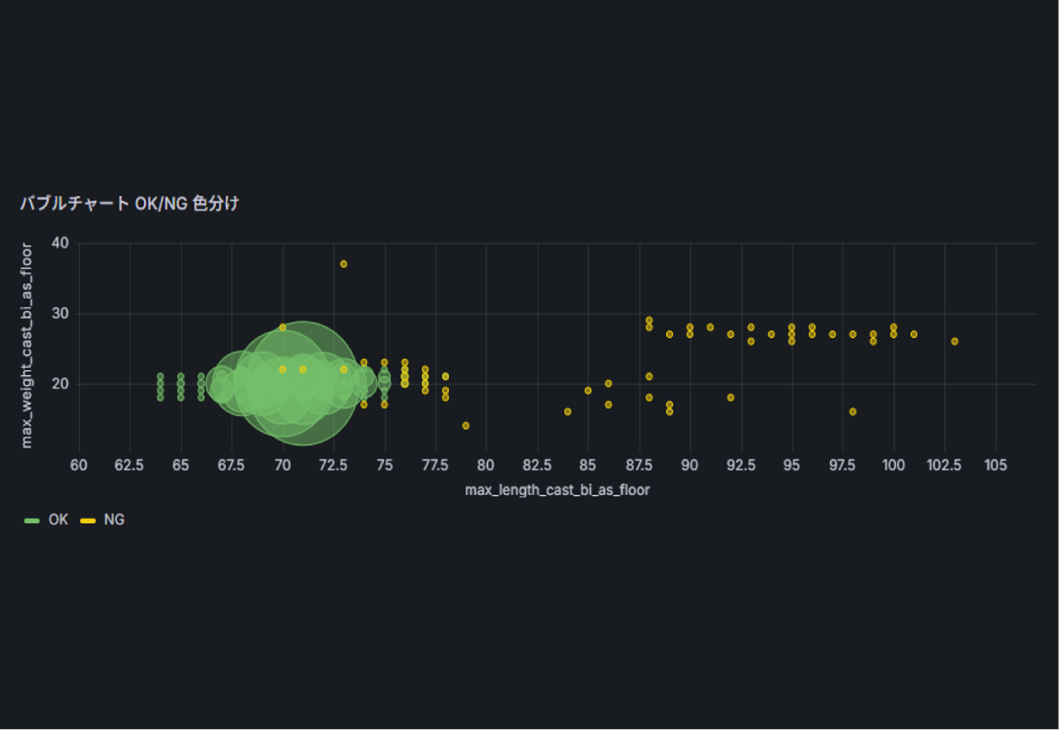

バブルチャート、ヒストグラム、管理図といった多様なグラフを駆使することで、製品の品質のばらつき状況を詳細に確認できます。さらに、不良が発生した時間帯など、特定の条件下でのデータに絞り込むことも可能です。

各ダッシュボードは、クリックするだけで関連情報に飛んだり、自動で期間を絞り込んだりする機能が充実しています。これにより、Derevaデータだけでなく、設備の現在の状態や異常に関する詳細情報(Konekti EXデータ)も併せて参照できます。

図の説明を表示

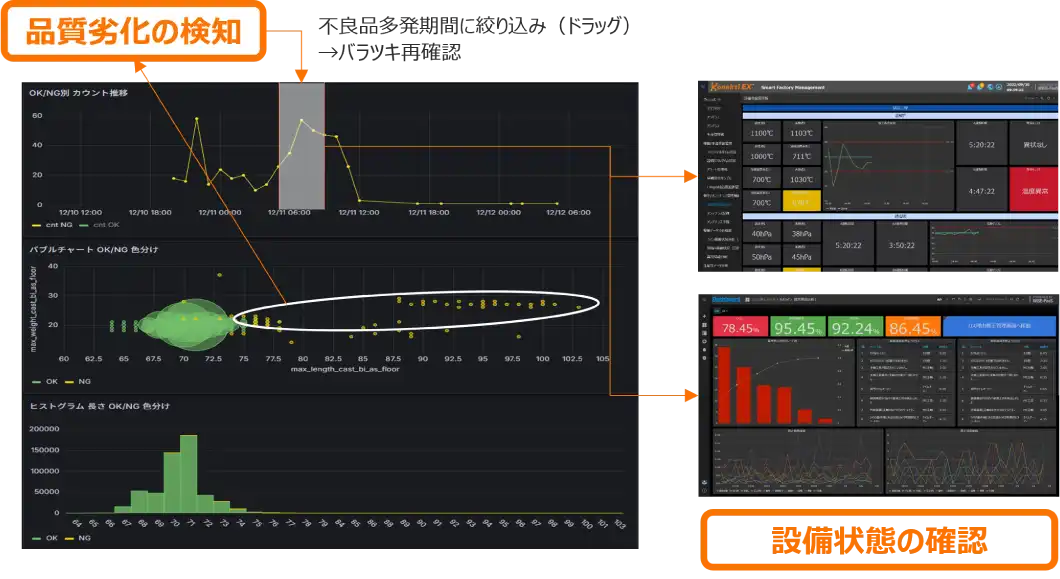

本ソリューションは、収集したデータを高度に分析・可視化することで、品質劣化の早期検知と不良品発生原因の特定を強力に支援します。図の左側では、バブルチャート、ヒストグラム、トレンドグラフを用いて品質データの推移を多角的に分析しています。特定の期間(図中のグレーの帯)で不良品が多発している箇所をドリルダウンし、「バラツキ」の再確認を行うことで、品質異常が発生している状況を明確に把握できます。

さらに、品質劣化が検知された時間帯に焦点を当て、図の右側のダッシュボードに表示された「設備状態の確認」画面へクリックのみで連携します。ここでは、該当時間帯の温度、圧力、稼働状況といった設備データがリアルタイムまたは過去データとして表示され、品質劣化との相関関係を瞬時に分析可能です。これにより、品質データと設備稼働データを紐づけて分析することで、不良発生の原因が「特定の製造条件」「設備の異常」「材料の特性変化」など、どこにあるのかを科学的に特定できます。

ヒストグラム

バブルチャート

トレンド

品質管理・分析③ トレーサビリティーデータ生成・蓄積・試験成績書出力など多彩な機能を搭載

トレサビデータの生成・蓄積や、検査仕様書などのPDF出力が可能です。

図の説明を表示

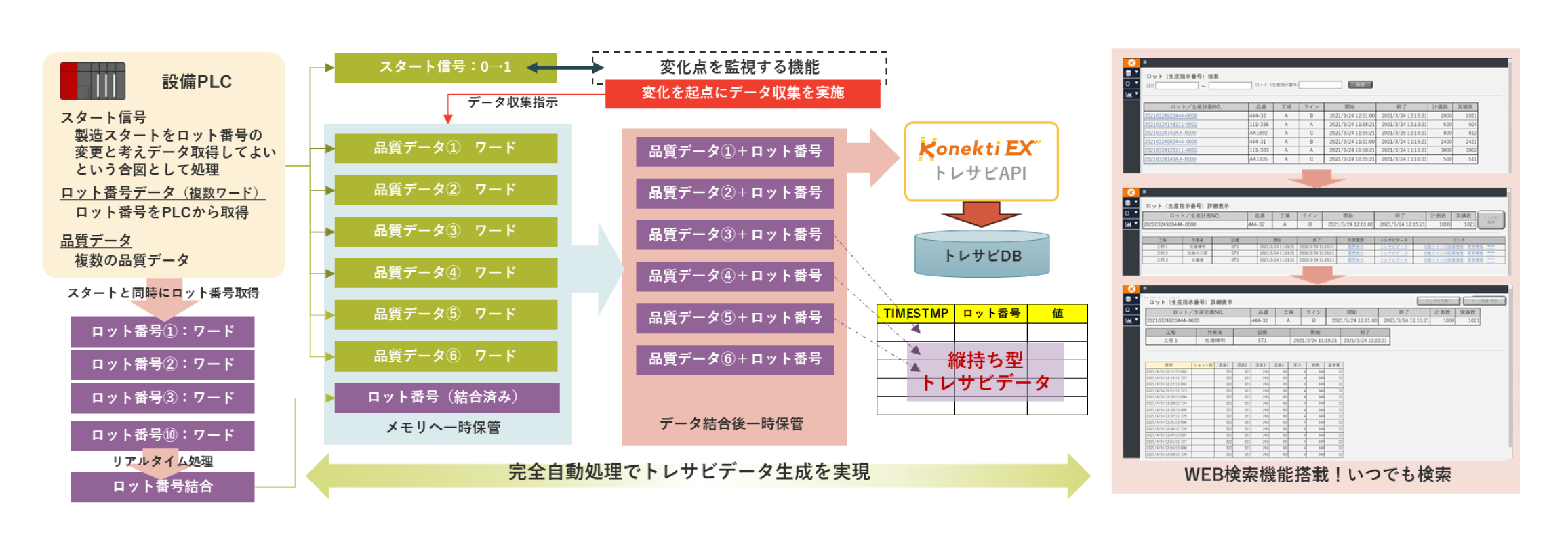

Konekti EXがトレーサビリティデータを生成・表示するプロセスを以下に示します。

- 製造開始信号の取得: 製造開始時に、ロット番号の変更を検知し、データ取得の合図として処理します。

- ロット番号の収集: PLCから複数ワードのロット番号データを取得します。

- 品質データの収集: 製造工程で得られる複数の品質データを収集します。

- データのリアルタイム結合: 製造開始と同時にロット番号を取得し、リアルタイムで品質データと結合します。

- データの表示: 結合されたデータは、縦持ち型のトレーサビリティデータとして表示されます。

- データの蓄積: Konekti EXのトレサビAPIを使用して、トレーサビリティデータベースにデータを蓄積します。

- データの検索: Web検索機能を利用して、蓄積されたデータをいつでも検索できます。

このプロセスにより、トレーサビリティデータの生成から蓄積、検索までを完全自動化し、効率的なデータ管理を実現します。

応用編(1)横並びデータ化、CSV保管により他のシステムで活用

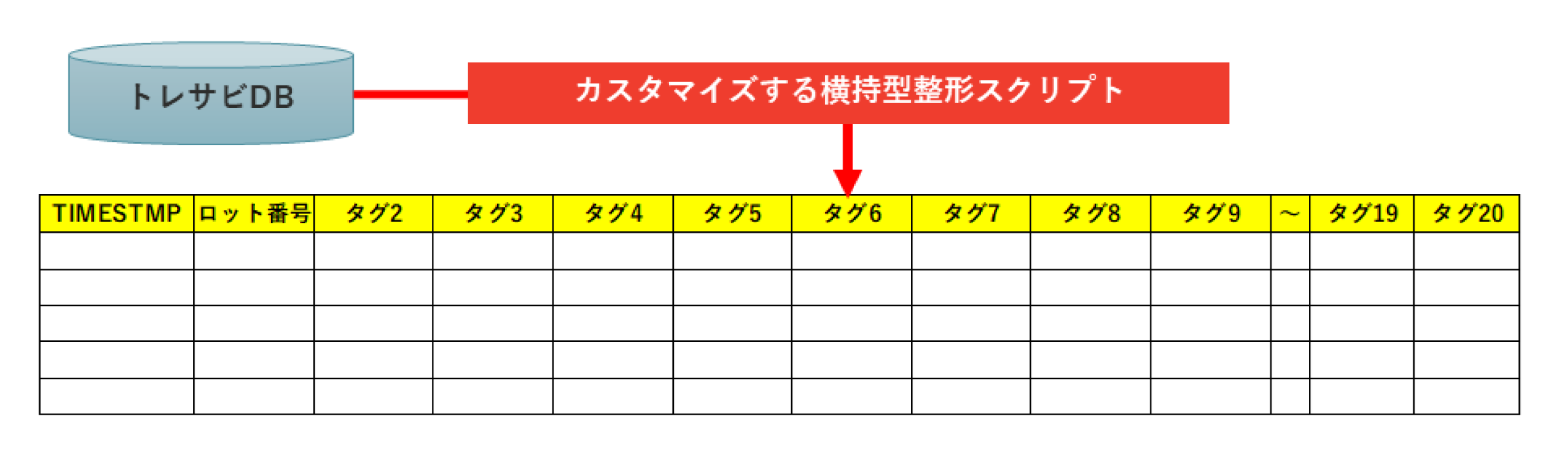

図の説明を表示

この画像は、Konekti EXのトレーサビリティデータベースからスクリプトを使用してデータを抽出し、横持ち形式に整形するプロセスを示しています。これにより、他のシステムでのデータ活用やCSV形式での保管が可能となります。

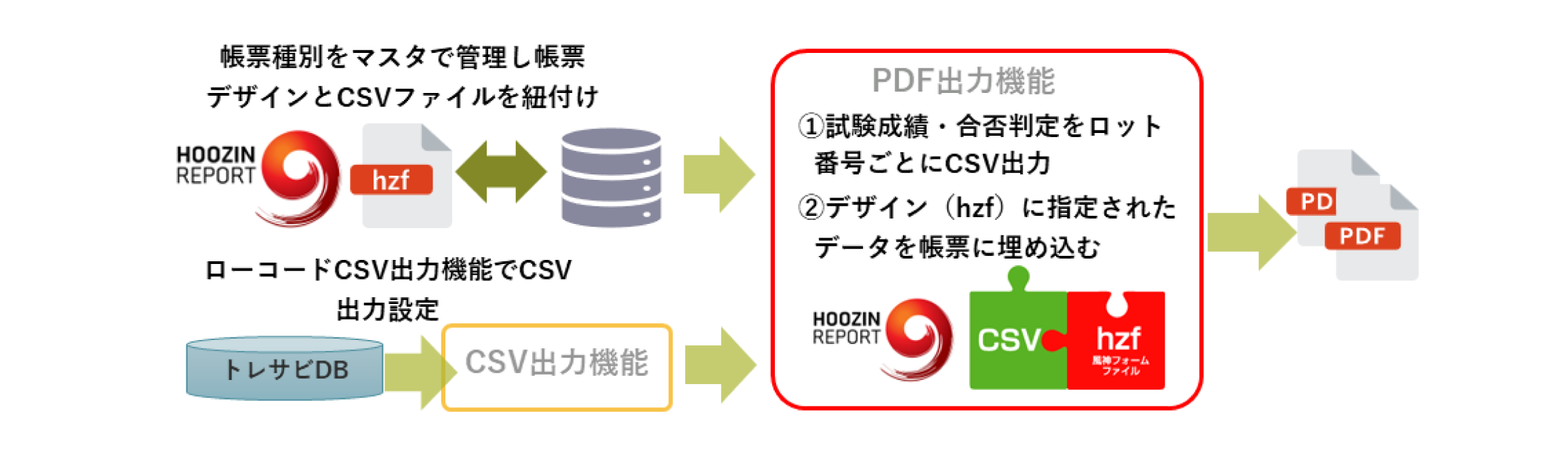

応用編(2)CSV出力や帳票出力機能を使用し、品質証明等を自動発行

図の説明を表示

この図は、Konekti EXのトレーサビリティデータベースを活用して、品質証明書を自動生成し、PDF形式で出力するプロセスを示しています。まず、帳票の種類をマスタデータで管理し、帳票デザインとCSVファイルを関連付けます。次に、ローコード設定を利用して、トレーサビリティデータベースからCSVデータを出力します。その後、PDF出力機能を用いて、ロット番号ごとの試験成績や合否判定をCSVデータとして抽出し、指定されたデザイン(hzfファイル)にデータを埋め込むことで、試験成績書や品質証明書が自動的にPDF形式で生成されます。

品質管理・分析④ 他にも!品質管理関連事例

検査記録をデータベース化し、PLCと連動する 『ポカヨケ制御』

図の説明を表示

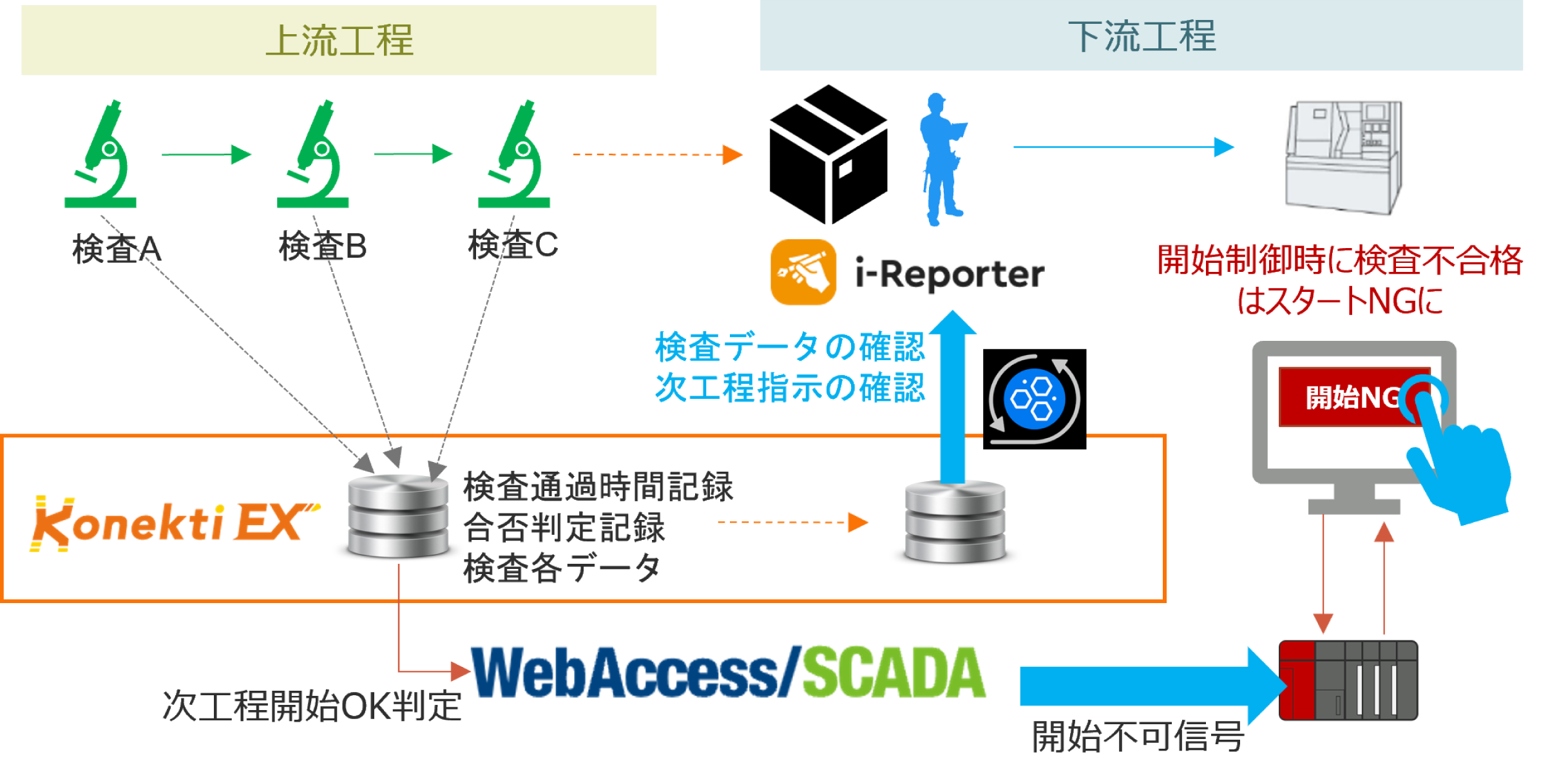

製造業における品質管理と工程間の連携は、生産効率と品質保証の要です。本ソリューションは、Konekti EXとWebAccess/SCADAを連携させることで、検査データの自動管理と次工程への不良品流出防止を強力にサポートします。

-

検査工程のデータ自動収集と管理

「上流工程」では、検査A、B、Cといった複数工程の検査結果(検査データ、合否判定記録、検査通過時間記録)が「Konekti EX」に自動的に蓄積されます。これにより、手作業による記録ミスをなくし、検査データの信頼性を向上させます。 -

次工程への不良品流出防止(ポカヨケ)

蓄積された検査データは、次工程への開始判断に活用されます。 「下流工程」において、作業員が「i-Reporter」などで「検査データの確認」や「次工程指示の確認」を行う際、Konekti EXから連携された情報に基づき、WebAccess/SCADAがPLCに対し「次工程開始OK/NG判定」を行います。もし前工程で不合格品が検出されていれば、PLCは「開始不可信号」を出し、次工程の機械スタートを「開始NG」としてブロック。これにより、不適合品の次工程への流出を物理的に防止(ポカヨケ)し、手戻りや無駄なコストを削減します。

i-Reporterでの作業

- 前工程の試験結果の確認を電子帳票で閲覧

- 検査工程抜け、NG見落としが無いかどうか?目視確認

- 目視確認と同時に加工製品のマニュアル確認や開始チェックリストを更新

設備での作業

- 前工程での全試験の合否から製造開始OK等の判定をPLCに事前連携

- 制御盤でのスタート設定時に、合否がNGのものはスタートできないインターロックをかける

品質にかかわる試験結果をリアルタイムに活用して、ポカヨケに使用することで、不良ロス時間、不良ロス原価の発生だけでなく、仕上がり品質の向上にも役立ちます。

『QCの7つ道具』のうち6つをノーコードで実装が可能

QC七つ道具とは、品質管理における問題解決に用いられる7つのツールです。具体的には、パレート図、特性要因図、グラフ、ヒストグラム、散布図、チェックシート、管理図を指します。これらのツールは、数値データを定量的に分析し、品質問題の可視化や原因究明、改善策の検討に有用です。

Konekti EXはノーコードで、7つ道具のうち6つを実装できます。

①パレート図

②特性要因図

③ヒストグラム

④グラフ

⑤散布図

⑥チェックリスト

⑦管理図